党的二十大报告提出,加快发展数字经济,促进数字经济和实体经济深度融合,打造具有国际竞争力的数字产业集群。在新一轮科技革命和产业变革浪潮下,平高立足装备制造优势,持续推进智能化改造数字化转型 (简称“智改数转”),利用数字技术推动公司提升效率效益,有力推动了公司加快形成新质生产力。期间,“智改数转”工作成效显著,涌现出了一大批优秀案例。

客服中心——重点工程现场数字化管控平台项目

为强化特高压工程现场工厂化、数智化安装,持续提升工程设备安装质量,推进现场“智慧安装”工作,2022年起,客服中心先后在武汉站、榕城扩、胜利扩、甘孜站、成都东站等特高压交流新(扩)建工程现场部署应用现场数字化管控平台。该平台以工序质量管理体系为基础,实现了安装计划管理、移动厂房内环境监测、关键作业数据实时上传等9大功能,对作业环境、作业过程实时在线监控,将工厂的质量体系全面延伸至现场,实现“将工厂搬至现场”,为特高压现场安装“数”“智”管理保驾护航。

改造成果

完成现场安装环境实时监测,系统平台集成温湿度变送器和尘埃粒子计数传感器后台数据,实时监控移动车间内的环境,出现异常情况自动预警,保证环境质量。

完成关键工序实时上传,通过高清摄像头配合智能录像手电和多功能作业终端,实现全过程的视频监控和关键工序视频记录。

完成现场安装WSS体系质量记录,系统按照WSS体系要求,将现场安装每道工序需要确认的定性、定量数据,以及工序完成的相关照片、试验数据和关键工序录像等进行采集,并记录在对应工序中,便于随时查看和后期质量追溯。

平芝公司——420/550千伏隔离开关智能化生产线改造项目

平芝公司积极响应“赋能智慧电气,创引绿色能源”战略,加快推进数智化转型升级。为解决产线装配自动化水平不高、地摊式作业等问题,建设420/550千伏隔离开关智能化生产线,采用机器人工作站的布置方式,实现以机器人自动总装区为中心,四周布置分装工位,分装工位物料通过交换台进入机器人总装区,完成隔离开关的自动总装。

改造成果

完成智能生产管理场景建设,实现物料的自动配送、绝缘盆自动上料、隔离开关的自动总装等功能,装配效率提高29%。

完成自动引导搬运车调试,实现自动配送物料至相关线边工位,提高工作效率。

完成机器人智能视觉识别系统建设,实现可动部、固定部等相关工位自动抓取。

平芝公司——AGV叉车智能库房改造项目

为全面提升智能化水平,平芝公司根据GIS的生产制造特点,以建设智能工厂为载体,以关键制造环节智能化为核心,提高生产效率,提升产品质量。AGV叉车智能库房项目着力解决库房数字化低、信息化低、智能化低等问题,采用库房原有的立体货架,配置AGV叉车、建设WMS库位管理系统,推动库房智能化升级改造,逐步实现仓储自动化。

改造成果

完成库房数字化升级,将货品、货位等相关数据变成数字信息,通过WMS系统下发命令进行调动。

完成信息化智能储存空间建设,实现入库、出库、盘库以及各种物料的快速追踪。

完成AGV叉车系统调试,实现AGV叉车自动将物料从立体货架到出入库位的叉取、搬运,人工只需在入、出库位进行分拣作业即可,从“人找货”变为“货找人”。

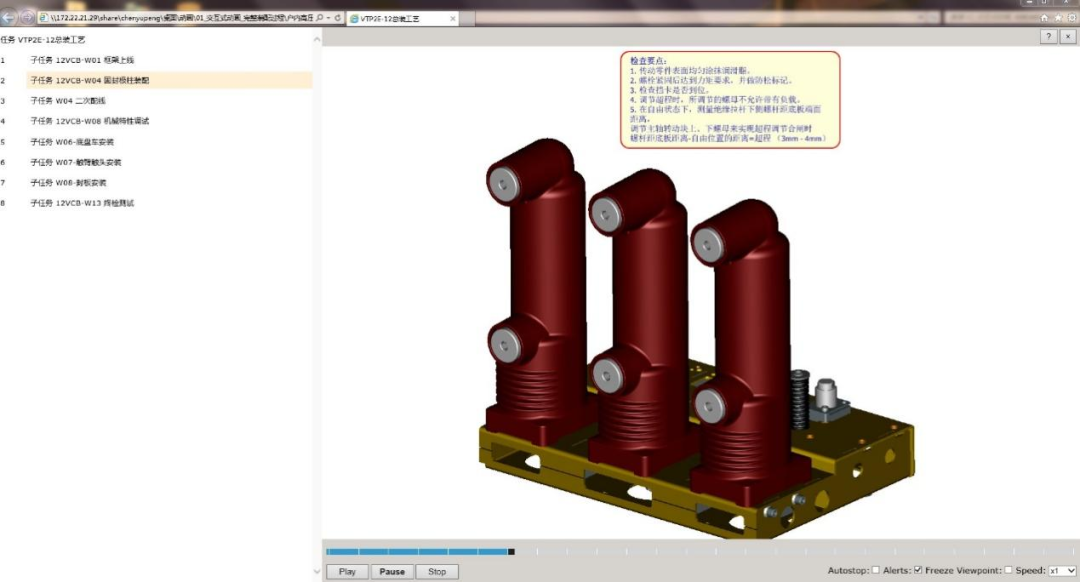

天津平高——10千伏户内真空断路器产线/基于数字孪生的工艺仿真及应用项目

为快速实施数字智能化升级,推动质量与效率的全面提升,天津平高在10千伏户内真空断路器产线启动了基于数字孪生的工艺仿真及应用项目。该项目采取高级人因工程仿真技术,有效解决人工装配过程中存在的质量稳定性风险、效率低下和可追溯性差的问题,提升了装配作业的安全性、工作效率和工作质量。

改造成果

完成了人因工程仿真应用,显著提高了人员绩效,减少了能力浪费和疲劳,优化了人力资源使用。

完成了工艺编制和工艺仿真验证,制定并发布电子作业指导书,确保了工艺文档和作业指导的准确性和易用性。

完成了产能分析,为工位布局和工艺改进提供了坚实的数据支持,安装和调试时间同比减少30%;减少工装夹具更改次数,降低夹具制造成本20%。

天津平高——柱上开关断路器产线/智能装配平台深化研究与应用项目

为积极促进数字化转型,推进质量与效率提升,提升生产管理的信息化水平,天津平高启动了柱上开关断路器产线的智能装配平台深化研究与应用项目。该项目以数字化工单系统为核心,通过对现有智能装配管理系统的优化升级和深化应用,建立一个具有更强产品通用性、更高自动化程度、更舒适的用户交互和更高效的信息管理的新一代智能装配管理系统,有效解决当前装配过程中依赖手工记录导致的生产效率较低问题。

改造成果

完成了智能装配平台的引入和应用,通过数字化驱动,生产装配效率提升20%。

完成了生产过程的数据化管理,生产过程透明度提高至95%。加快了市场响应速度,下游链路反应时间缩短30%。

完成供应链管理优化,库存成本降低25%,顾客满意度提高30%,进一步增强了企业市场竞争力。

平高电气机械制造事业部——机加工MES智能制造(平台)项目

平高电气机械制造事业部立足机械加工制造优势,持续推进机加工数字化智能改造,利用数字化技术推动产能效率提升。将数控设备通过MES智能制造平台进行连接,通过智能三色灯采集加工信息同时具备自动编程、自动监控、智能检测、智能排产功能,实现产品生产全过程可视化及在线监控,将信息技术融合于制造、管理等产品全生命周期中,实现提高制造效率、降低生产成本的目的。

改造成果

完成产品加工过程中数据快速存档、工艺优化固化,节省操作者加工前程序准备时间,操作者人工成本降低约20%,产品制造周期缩短13%。

完成SAP系统信息联网,工序信息可视化,通过加工过程管控实时监测,实现生产进度异常预警。

完成可视化的信息传递和展示,推动异常数据等直观化、明朗化,有力推动了智能制造的信息化进程。

![]() 沪公网安备 31010602006535号

沪公网安备 31010602006535号